عندما تعرفتُ على صناعة الصفائح المعدنية لأول مرة، أدركتُ مدى أهميتها في قطاع التصنيع الحديث. تتضمن هذه العملية تحويل صفائح معدنية مسطحة إلى أشكال وهياكل محددة من خلال تقنيات القطع والتشكيل والوصل. تُمكّن هذه الأساليب الصناعات من إنتاج كل شيء، من هياكل السيارات إلى التصاميم المعمارية.

يستمر الطلب على عمليات تصنيع الصفائح المعدنية في النمو. على سبيل المثال:

ومن المتوقع أن يسجل قطاع السيارات معدل نمو سنوي مركب للإيرادات بنسبة 7.03% خلال السنوات القليلة المقبلة.

ومن المتوقع أن يشهد قطاع البناء والتشييد، الذي يستحوذ على 54.9% من حصة الحجم، توسعاً سريعاً.

ويسلط هذا النمو الضوء على مدى أهمية هذه العمليات بالنسبة للصناعات التي تعتمد على الدقة والمتانة.

النقاط الرئيسية

تُحوّل أعمال الصفائح المعدنية الصفائح المعدنية المسطحة إلى قطع مفيدة. وتستخدم أساليب القطع والتشكيل والوصل. وهذا مهم لصناعات مثل السيارات والمباني.

اختيار المعدن المناسب أمرٌ بالغ الأهمية. فكّر في التكلفة والمتانة ومدة الاستخدام. هذا يُساعد على ملاءمة المادة للمشروع وأدائها بشكل أفضل.

تتميز طرق القطع الحديثة، كالقطع بالليزر والبلازما، بدقة عالية، كما أنها تُقلل من هدر المواد. ويمكن استخدام هذه الأدوات لتسريع الإنتاج.

تشطيب السطح أساسيٌّ لمتانته ومظهره. طرقٌ مثل طلاء المسحوق تمنع الصدأ وتطيل عمر المنتجات.

إن تعلم أعمال الصفائح المعدنية قد يُنمّي أفكارًا جديدة في التصنيع. ادرس هذا المجال لتطوير تصاميم أفضل والعمل بشكل أسرع.

ما هي صناعة الصفائح المعدنية؟

التعريف والغرض

عندما صادفتُ لأول مرة تصنيع الصفائح المعدنية، أدركتُ أنها أكثر من مجرد تشكيل المعدن. إنها عملية تُحوّل صفائح معدنية رقيقة ومسطحة إلى أجزاء أو هياكل وظيفية. تتضمن هذه العملية تقنيات مثل القطع والثني والثقب واللحام. يتيح تنوع هذه العملية إمكانية استخدامها مع معادن متنوعة، بما في ذلك الفولاذ والألمنيوم والنحاس وحتى التيتانيوم.

من الجوانب المثيرة للاهتمام كيفية قياس سُمك الصفائح المعدنية. يُشار إليه بنظام قياس، حيث تعني الأرقام المنخفضة صفائح أكثر سُمكًا. على سبيل المثال، يُعدّ المعدن ذو مقياس 30 رقيقًا جدًا، بينما يُعدّ المعدن ذو مقياس 8 أكثر سُمكًا بكثير. هذه الدقة تجعل تصنيع الصفائح المعدنية مثاليًا لإنشاء مكونات ذات أبعاد وأشكال محددة.

الأهمية في التصنيع

يلعب تصنيع الصفائح المعدنية دورًا محوريًا في التصنيع، إذ يُمكّن الصناعات من إنتاج مكونات متينة ودقيقة بكفاءة. على سبيل المثال، رأيتُ كيف تعتمد أنظمة التدفئة والتهوية وتكييف الهواء على الصفائح المعدنية لإنشاء مجاري الهواء وأنظمة التهوية. وبالمثل، تستخدمها مشاريع البناء في الأسقف والعوارض والألواح المعمارية.

تُحسّن هذه العملية أيضًا كفاءة التصنيع. أظهرت دراسة حالة من شركة دالسين الصناعات كيف أدى إعادة تصميم تجميع من 9 قطع إلى مكون واحد من الصفائح المعدنية إلى خفض التكاليف بنسبة 22% وزمن الدورة بنسبة 57%. وشمل مثال آخر ثني الألواح آليًا باستخدام الحاسب الآلي، مما أدى إلى خفض زمن الدورة بنسبة 60% وخفض استهلاك المواد بنسبة 17%. تُبرز هذه الأمثلة كيف يُحسّن تصنيع الصفائح المعدنية بدقة من فعالية التكلفة والإنتاجية.

التطبيقات الشائعة

صناعة الصفائح المعدنية منتشرة في كل مكان. ففي قطاع البناء، تُستخدم في صناعة مزاريب الأسقف، وأنابيب التصريف، وحواجز السلامة. ويعتمد عليها قطاع الطيران في تصنيع ألواح هياكل الطائرات وأغطية الأجنحة. وتستخدمها صناعات السيارات في تصنيع ألواح هياكل الطائرات ومكونات الشاسيه. حتى الإلكترونيات تستفيد من علب وأغلفة الصفائح المعدنية.

وفيما يلي نظرة سريعة على تطبيقاتها عبر الصناعات:

من البناء إلى الرعاية الصحية، يُسهم مُصنّعو الصفائح المعدنية في عدد لا يُحصى من الصناعات. وتضمن خبرتهم تلبية مكونات الصفائح المعدنية لمتطلبات التصنيع الحديث.

أنواع المعادن المستخدمة في تصنيع الصفائح المعدنية

المواد الشائعة (الفولاذ والألمنيوم والنحاس)

عندما بدأتُ بتعلم صناعة الصفائح المعدنية، أذهلني تنوع المعادن المستخدمة. يتميز كل معدن بخصائص فريدة تجعله مناسبًا لتطبيقات محددة. من بين المواد الأكثر شيوعًا الفولاذ والألمنيوم والنحاس.

يتميز الفولاذ بقوته ومتانته. إنه الخيار الأمثل للمشاريع الصناعية والإنشائية. رأيته يُستخدم في كل شيء، من هياكل البناء إلى الآلات الثقيلة. يتميز الفولاذ المقاوم للصدأ، على وجه الخصوص، بمقاومته للتآكل وثباته الحراري. هذه الصفات تجعله مثاليًا للبيئات ذات درجات الحرارة العالية.

يُعدّ الألومنيوم خيارًا شائعًا آخر. فهو خفيف الوزن ومتين، ولذلك يُهيمن على صناعة النقل. في الواقع، يُستخدم 65% من منتجات صفائح الألومنيوم المعدنية في تطبيقات السيارات والفضاء. وقد لاحظتُ كيف أن قوته النسبية ومقاومته للصدأ تجعله مثاليًا لصنع مركبات موفرة للوقود.

النحاس، وإن كان أقل شيوعًا، يلعب دورًا حيويًا في أنظمة الكهرباء والسباكة. موصليته الممتازة وقابليته للطرق تجعله لا غنى عنه في الأسلاك والأنابيب. ورغم أنه ليس بقوة الفولاذ أو الألومنيوم، إلا أن خصائصه الفريدة تملأ مكانة لا تشغلها معادن أخرى.

فيما يلي مقارنة سريعة بين هذه المعادن:

العوامل المؤثرة على اختيار المواد

اختيار المعدن المناسب لمشروع ما ليس بالأمر السهل دائمًا. هناك عدة عوامل مؤثرة، وقد تعلمتُ أن الموازنة بين هذه الاعتبارات أمرٌ أساسي لنجاح التصنيع.

غالبًا ما تكون التكلفة العامل الأول. على سبيل المثال، يُقلل التحول من الفولاذ إلى الألومنيوم في تصميم السيارات الوزن بنسبة 65%، مما يُحسّن كفاءة استهلاك الوقود بنسبة 6-8% لكل 10% انخفاض في الوزن. مع ذلك، قد يكون الألومنيوم أغلى من الفولاذ، لذا يعتمد القرار على ميزانية المشروع.

نسبة القوة إلى الوزن مهمة للأداء. المعادن خفيفة الوزن، مثل الألومنيوم، تتفوق في التطبيقات التي يكون فيها تقليل الوزن أمرًا بالغ الأهمية.

المتانة عامل مهم آخر. مقاومة الفولاذ المقاوم للصدأ للتآكل تجعله مثاليًا للاستخدام في الأماكن الخارجية أو ذات الرطوبة العالية.

تؤثر سهولة التشغيل واللحام على سهولة التصنيع. بعض المعادن أسهل في القطع والثني واللحام، مما يوفر الوقت وتكاليف العمالة.

يلعب تعقيد التصميم دورًا أيضًا. قد تتطلب التصاميم المعقدة معادن أكثر مرونة، مثل النحاس.

وفيما يلي تفصيل للعوامل الإضافية:

في النهاية، يعتمد اختيار المواد على احتياجات المشروع المحددة. وقد وجدتُ أن فهم هذه العوامل يُساعد على ضمان أفضل النتائج في تصنيع الصفائح المعدنية.

العمليات الرئيسية في عملية تصنيع الصفائح المعدنية

عندما استكشفتُ لأول مرة عملية تصنيع الصفائح المعدنية، أدركتُ أهمية العمليات الرئيسية لتحقيق الدقة والكفاءة. تُشكّل هذه العمليات - القطع والتشكيل والوصل - العمود الفقري لأعمال الصفائح المعدنية. لكل خطوة دورٌ فريدٌ في تحويل الصفائح المعدنية الخام إلى مكونات وظيفية.

تقنيات القطع

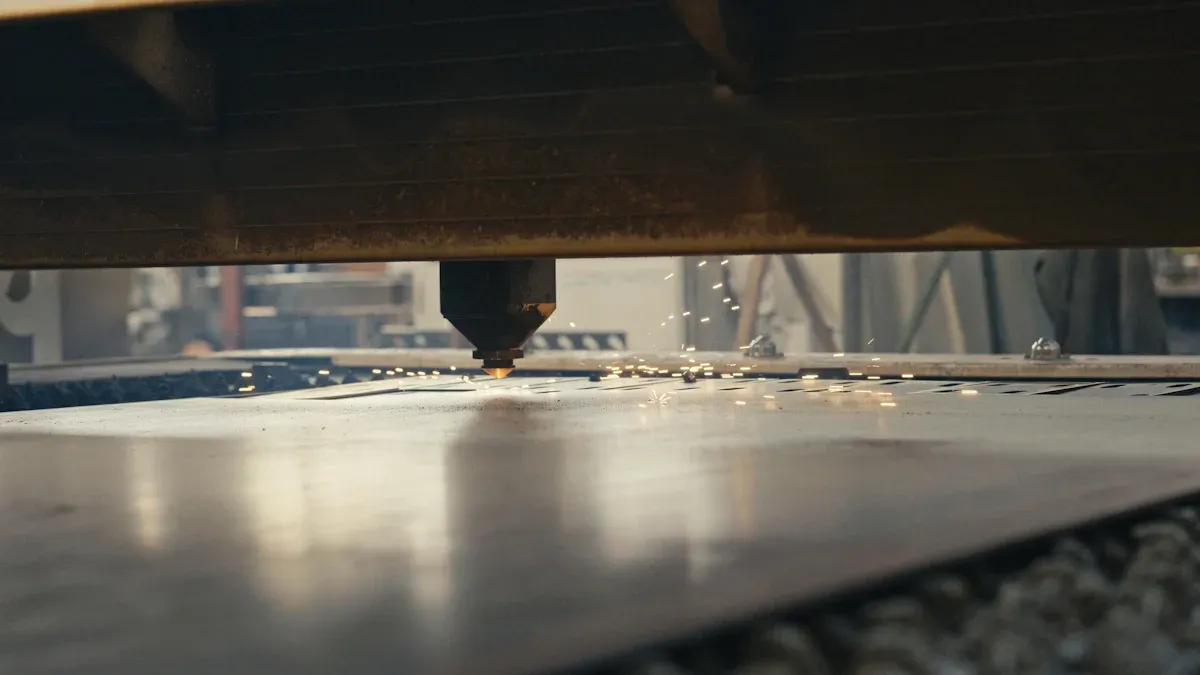

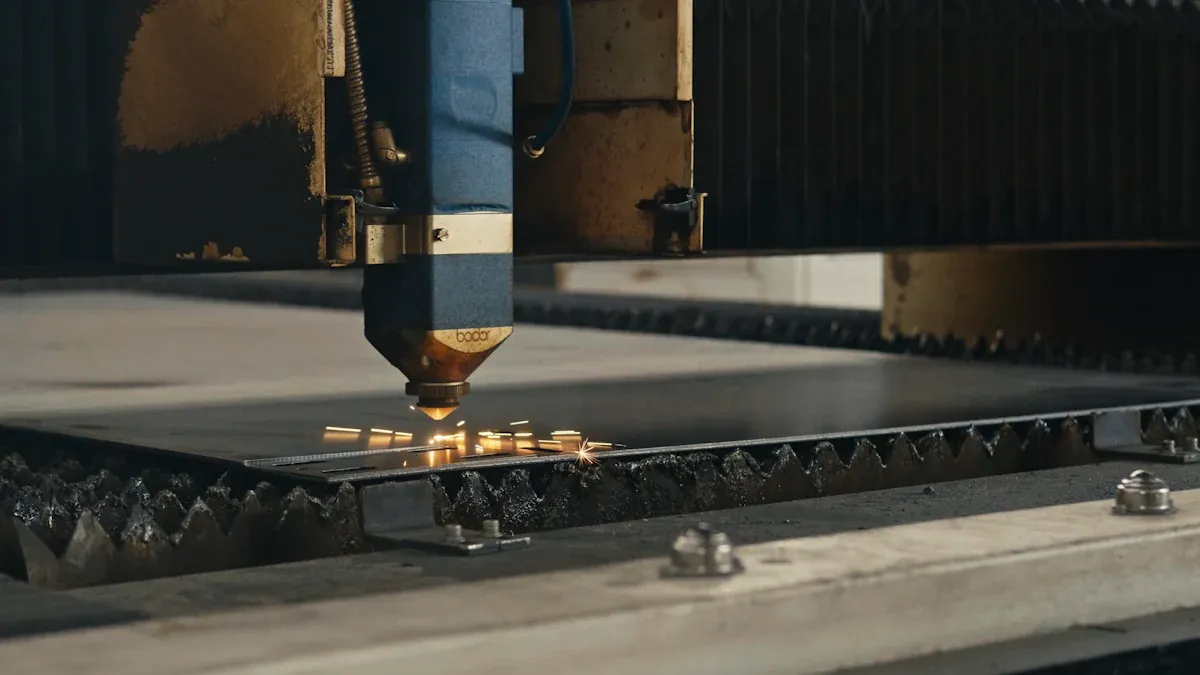

القطع هو الخطوة الأولى في عملية تصنيع الصفائح المعدنية. يتضمن فصل قطعة العمل إلى أقسام أصغر أو أشكال محددة. لقد رأيتُ كيف تُحسّن تقنيات القطع المتقدمة كفاءة الإنتاج وتُقلل الهدر. من بين الطرق الشائعة القطع بالليزر، والقطع بالبلازما، والقطع بنفث الماء.

يتميز القطع بالليزر بدقته العالية. فهو يستخدم شعاعًا ضوئيًا مُركزًا لقطع المعدن، مما يُحقق دقة أبعاد وحواف ناعمة. أما القطع بالبلازما، فيستخدم غازًا مؤينًا لقطع المواد السميكة مثل الفولاذ. يُعد القطع بنفث الماء مثاليًا للتطبيقات الحساسة للحرارة، إذ يستخدم ماءً عالي الضغط ممزوجًا بالمواد الكاشطة للقطع دون توليد حرارة.

فيما يلي جدول يسلط الضوء على أهمية تقنيات القطع في كفاءة الإنتاج:

في فوكسن، اعتمدنا أنظمة قطع التحكم الرقمي بالكمبيوتر متطورة لتعزيز الدقة والإنتاجية. تدمج هذه الأنظمة الأتمتة والذكاء الاصطناعي، مما يتيح سرعات قطع متكيفة وتوقع العيوب. وقد غيّر هذا الابتكار طريقة تطبيق تقنيات قطع الصفائح المعدنية في التصنيع الحديث.

تقنيات التشكيل

تُشكّل تقنيات التشكيل قطعة الصفائح المعدنية بالشكل الهندسي المطلوب. تتضمن هذه الخطوة الثني والدرفلة والختم. لقد لاحظتُ كيف تُتيح تقنيات التشكيل تصميمات معقدة مع الحفاظ على سلامة هيكل المعدن.

الثني من أكثر الطرق شيوعًا، إذ يُستخدم فيه مكابس لثني المعدن بزوايا محددة. أما الدرفلة فهي تقنية أخرى تُنتج أشكالًا أسطوانية أو منحنية بتمرير الصفائح المعدنية عبر بكرات. أما الختم، فيتضمن ضغط المعدن في قوالب لإنشاء أنماط أو أشكال معقدة.

أحدثت التطورات التكنولوجية ثورة في تقنيات التشكيل. على سبيل المثال، قلّصت أنظمة ثني الألواح الآلية باستخدام الحاسب الآلي (التحكم الرقمي بالكمبيوتر) زمن الدورة بنسبة تصل إلى 60%. كما تُقلّل هذه الأنظمة من استهلاك المواد، مما يجعل العملية أكثر فعالية من حيث التكلفة. في فوكسن، اعتمدنا هذه الابتكارات لتقديم قطع عمل صفائح معدنية عالية الجودة بكفاءة.

تقنيات الانضمام

تجمع تقنيات الوصل مكونات الصفائح المعدنية الفردية معًا لتكوين وحدة متكاملة. وقد وجدتُ أن هذه الخطوة بالغة الأهمية لضمان متانة المنتج النهائي وفعاليته. تشمل الطرق الشائعة اللحام، واللصق اللاصق، والتثبيت الميكانيكي، واللحام باللحام.

اللحام هو أكثر طرق الوصل شيوعًا. فهو يصهر المعادن معًا باستخدام الحرارة، مما يُنتج روابط قوية ودائمة. مع ذلك، يتميز الترابط اللاصق بمزايا فريدة، مثل توزيع الإجهاد بشكل متساوٍ والقدرة على وصل المواد المختلفة. تُسهّل المثبتات الميكانيكية، مثل البراغي والمسامير، فكها، مما يجعلها مثالية للتطبيقات التي تتطلب صيانة. يستخدم اللحام باللحام معادن حشو لوصل المكونات، مما يوفر خصائص إحكام جيدة ومقاومة للتعب.

فيما يلي جدول يقارن بين طرق الانضمام المختلفة:

لقد رأيتُ كيف اكتسبت تقنية اللصق شعبيةً واسعةً في مجال البناء خفيف الوزن وتخفيف الاهتزازات. كما أنها تُحسّن المظهر الجمالي من خلال إزالة آثار المثبتات أو علامات اللحام المرئية. في فوكسن، نُولي الأولوية لتقنيات الوصل التي تُلبي احتياجات عملائنا، مما يضمن الأداء الأمثل ومرونة التصميم.

خطوات عملية تصنيع الصفائح المعدنية

تصميم وإنشاء المخططات

عندما تعرّفتُ لأول مرة على أهمية التصميم في عملية تصنيع الصفائح المعدنية، أدركتُ مدى أهمية إتقان هذه الخطوة. تُرسي مرحلة التصميم أساس عملية التصنيع بأكملها، وتتضمن وضع مخططات تفصيلية تُوجّه كل خطوة لاحقة، مما يضمن الدقة والكفاءة.

أُشدد دائمًا على أهمية استراتيجيات التصميم للتصنيع (سوق دبي المالي) خلال هذه المرحلة. تُساعد هذه الاستراتيجيات على تحسين التصاميم لتقليل الأخطاء وتحسين قابلية التصنيع. على سبيل المثال، يضمن دمج تحمّلات التصنيع الاتساق والجودة في المنتج النهائي. تُعدّ الرسومات الفنية بمثابة مخطط تفصيلي، حيث تُفصّل المعلومات الأساسية مثل الأبعاد ومواصفات المواد ومتطلبات التشطيب.

دقة تحديد الأبعاد أمرٌ بالغ الأهمية. لقد رأيتُ كيف يُحافظ استخدام القياس الهندسي للتفاوتات والتسامحات (جي دي&T) على الدقة من خلال تحديد التفاوتات بوضوح، وتحديد الأبعاد من نقطة مرجعية واحدة. يُقلل هذا النهج من تراكم التفاوتات، الذي قد يؤدي إلى عدم محاذاة المكونات.

نصيحة: احرص دائمًا على إعطاء الأولوية للوضوح في الرسومات الفنية. فالأبعاد والتفاوتات المحددة بوضوح تُزيل أي غموض، مما يوفر الوقت ويُقلل من الأخطاء أثناء التصنيع.

اختيار المواد

يُعد اختيار المواد خطوةً حاسمةً أخرى في عملية تصنيع الصفائح المعدنية. لقد تعلمتُ أن اختيار المادة المناسبة قد يُحدد نجاح المشروع أو فشله. يؤثر هذا القرار ليس فقط على التكلفة، بل أيضًا على أداء المنتج النهائي ومتانته.

تؤثر عدة معايير على اختيار المواد. تلعب الجوانب الاقتصادية دورًا هامًا، إذ يؤثر اختيار المواد على تكاليف التصميم والتصنيع. أما الجوانب التشغيلية، كالقوة الميكانيكية وتشطيب السطح، فتحدد مدى كفاءة أداء المادة في الاستخدام المقصود. أما خصائص الأداء، كمقاومة التآكل وثبات الأبعاد، فهي أساسية للمنتجات المعرضة للبيئات القاسية.

وفيما يلي جدول يلخص هذه المعايير:

عند اختيار المواد، غالبًا ما أُوازن هذه العوامل مع متطلبات المشروع. على سبيل المثال، يُعد الفولاذ مثاليًا للتطبيقات التي تتطلب القوة والمتانة، بينما يتفوق الألومنيوم في التصاميم خفيفة الوزن. أما النحاس، فهو مثالي للأنظمة الكهربائية نظرًا لموصليته.

القطع والتشكيل

القطع والتشكيل هما جوهر عملية تصنيع الصفائح المعدنية. تُحوّل هذه الخطوة الصفائح المعدنية الخام إلى الأشكال والأحجام المطلوبة. لقد رأيتُ كيف تُحدث التقنيات المتقدمة، مثل القطع بالليزر والقطع بالبلازما والقطع بنفث الماء، ثورةً في هذه المرحلة.

القطع بالليزر هو أسلوبي المفضل لتحقيق الدقة. فهو يستخدم شعاعًا ضوئيًا مُركّزًا لشقّ المعدن، مما يُنتج حوافًا ناعمة وأبعادًا دقيقة. أما القطع بالبلازما فهو أنسب للمواد السميكة مثل الفولاذ، بينما يُعدّ القطع بنفث الماء مثاليًا للتطبيقات الحساسة للحرارة.

يتضمن التشكيل تقنيات مثل الثني واللف والختم. يستخدم الثني مكابس ضغط لطي المعدن بزوايا محددة. أما اللف فيُنتج أشكالًا أسطوانية أو منحنية بتمرير الصفيحة عبر بكرات. أما الختم فيُكبس المعدن في قوالب، مُشكّلًا أنماطًا أو تصاميم معقدة.

فيما يلي تفصيل خطوة بخطوة لعملية القطع والتشكيل:

أُشدد دائمًا على أهمية الدقة في إعدادات المعلمات. يُسهم اختبار الدفعات الصغيرة في ربط الإعدادات النظرية بالإنتاج الفعلي، مما يضمن جودة ثابتة. كما تُساعد المراقبة المستمرة أثناء الإنتاج على الحفاظ على الدقة وتقليل الهدر.

ملاحظة: القطع والتشكيل خطوتان مترابطتان. الإعداد والاختبار المناسبان أثناء القطع يضمنان تشكيلًا سلسًا، بينما تضمن المراقبة المستمرة الجودة طوال العملية.

التجميع والانضمام

عندما استكشفتُ لأول مرة مرحلة التجميع في عملية تصنيع الصفائح المعدنية، أدركتُ مدى أهميتها في إنتاج منتجات متينة وعملية. تتضمن هذه الخطوة دمج المكونات الفردية في هيكل متكامل. يعتمد اختيار طرق الوصل على المادة والتصميم ومتطلبات التطبيق.

من أكثر التقنيات شيوعًا التي واجهتها هي اللحام. يستخدم هذا اللحام الحرارة لدمج الأجزاء المعدنية معًا، مُشكّلًا روابط قوية ودائمة. على سبيل المثال، في صناعة السيارات، يضمن اللحام سلامة هيكل السيارة. ومن الطرق الأخرى التي رأيتها الربط اللاصق، الذي يوزع الضغط بالتساوي ويُناسب ربط المواد المختلفة. تُعدّ المثبتات الميكانيكية، مثل البراغي والمسامير، مثالية للتطبيقات التي تتطلب فكًا سهلًا.

فيما يلي جدول يلخص بعض طرق الانضمام المتقدمة وتطبيقاتها:

لاحظتُ أن هذه الطرق تُقدم مزايا فريدة. على سبيل المثال، يُغني تركيب الثقوب بالتدفق واللولبة عن الحاجة إلى حفر ثقوب مُسبقة، مما يوفر الوقت ويُقلل من هدر المواد. تُنشئ عناصر الوصل التكيفية تشابكات متينة، مما يجعلها مثالية للتطبيقات التي تتحمل الأحمال الثقيلة.

نصيحة: اختر دائمًا طريقة توصيل تتوافق مع خصائص المادة ومتطلبات التصميم. هذا يضمن الأداء الأمثل وعمرًا أطول للمنتج النهائي.

التشطيب السطحي ومراقبة الجودة

تشطيب السطح هو الخطوة الأخيرة في عملية تصنيع الصفائح المعدنية. فهو يُحسّن مظهر المنتج ومتانته ووظائفه. لقد تعلمتُ أن عمليات التشطيب، مثل الطلاء والطلاء بالمسحوق والأكسدة، تلعب دورًا حيويًا في حماية المعدن من التآكل والتلف.

من أكثر جوانب التشطيب روعةً تأثيره على عمر المنتج. على سبيل المثال، تُقلل الأسطح الأكثر نعومةً الاحتكاك، مما يُقلل من هدر الطاقة والتآكل. كما تُقلل التشطيبات المُحسّنة من عدم انتظام السطح، مما يُساعد على منع التآكل. وقد رأيتُ كيف يُطيل هذا من عمر المنتجات، خاصةً في البيئات القاسية.

فيما يلي جدول يوضح فوائد التشطيب السطحي:

مراقبة الجودة مهمة بنفس القدر في هذه المرحلة. لقد لاحظتُ كيف يستخدم المصنعون أساليب فحص، مثل الفحوصات البصرية، وقياسات السُمك، واختبارات الالتصاق، لضمان مطابقة التشطيب لمعايير الصناعة. يساعد التوثيق المُفصّل طوال العملية على الحفاظ على إمكانية التتبع وضمان جودة ثابتة.

ملاحظة: إن الاستثمار في عمليات التشطيب عالية الجودة لا يؤدي إلى تحسين أداء المنتج فحسب، بل يقلل أيضًا من تكاليف الصيانة بمرور الوقت.

تطبيقات تصنيع الصفائح المعدنية

السيارات والفضاء

عندما تعرّفتُ لأول مرة على دور الصفائح المعدنية في صناعات السيارات والفضاء، أُعجبتُ بتعدد استخداماتها. يُصنّع مُصنّعو الصفائح المعدنية مكوناتٍ أساسيةً لأداء المركبات والطائرات. في صناعة السيارات، تُستخدم الصفائح المعدنية في ألواح هياكل السيارات، والشاسيه، والأجزاء الهيكلية. يجب أن تكون هذه المكونات خفيفة الوزن ومتينة في الوقت نفسه لتحسين كفاءة استهلاك الوقود والسلامة.

لقد رأيتُ كيف تُحسّن العمليات المتقدمة، مثل القطع والختم بالليزر، الدقة في تطبيقات السيارات. على سبيل المثال، استُخدم نظام محول كهرومغناطيسي صوتي لتقييم قابلية تشكيل صفائح الفولاذ. حقق هذا النظام قياسات تردد تصل إلى 7.5 ميجاهرتز، مما أثبت وجود علاقة بين نسبة التردد عديم الأبعاد وقابلية تشكيل الفولاذ. يُعد هذا البحث بالغ الأهمية لتحسين استخدام الصفائح المعدنية في تصنيع السيارات.

في مجال الطيران، يلعب تصنيع الصفائح المعدنية دورًا رئيسيًا في تصنيع ألواح هيكل الطائرة، وأغطية الأجنحة، والهياكل الداخلية. يجب أن تتحمل هذه الأجزاء الظروف القاسية مع الحفاظ على خفة وزنها. تضمن هذه العملية استيفاء مكونات الطائرة لمعايير السلامة والأداء الصارمة.

البناء والعمارة

لقد أحدث تصنيع الصفائح المعدنية نقلة نوعية في قطاعي البناء والهندسة المعمارية. لقد لاحظتُ كيف تُستخدم الصفائح المعدنية في صناعة الأسقف والمزاريب وأنظمة التهوية والألواح الزخرفية. متانتها وقدرتها على التكيف تجعلها مثالية للتطبيقات الإنشائية والجمالية.

من أكثر الجوانب إثارةً للاهتمام مساهمة مصنّعي الصفائح المعدنية في التصاميم المعمارية الحديثة. فهم يستخدمون تقنيات التشكيل لإنشاء أنماط وأشكال معقدة تُعزز جمالية المباني. على سبيل المثال، تُستخدم الألواح المعدنية المنحنية غالبًا في التصاميم المعاصرة لتحقيق مظهر أنيق وعصري.

تُحسّن الصفائح المعدنية أيضًا كفاءة البناء. تُقلّل المكونات المُصنّعة مسبقًا وقت التركيب وتكاليف العمالة. لقد رأيتُ كيف يُسرّع هذا النهج من إنجاز المشاريع مع الحفاظ على معايير الجودة العالية.

السلع الاستهلاكية والأجهزة

تُستخدم صناعة الصفائح المعدنية في كل مكان في السلع الاستهلاكية والأجهزة المنزلية. لقد لاحظتُ كيف تُستخدم في تصنيع قطع تتطلب قوة ودقة عاليتين. وتشمل هذه القطع الهياكل، والأقواس، والإطارات، والألواح، والعلب، والمكونات الهيكلية في منتجات تتراوح من الثلاجات إلى الأجهزة الإلكترونية.

تضمن هذه العملية تلبية هذه المكونات لمتطلبات التصنيع الحديث. على سبيل المثال، استُخدمت طرق العناصر المحدودة (FEM) لتحليل الترددات الذاتية للوحة الصوت. كشفت هذه الدراسة أن الترددات تزداد مع كثافة المادة ومرونتها. يُسلط هذا البحث الضوء على كيفية تحسين تصنيع الصفائح المعدنية لجودة الصوت في الآلات الموسيقية مثل البيانو.

يُولي مُصنِّعو الصفائح المعدنية أيضًا أهميةً للمتانة والجمال في السلع الاستهلاكية. وقد رأيتُ كيف تُحسّن تقنيات تشطيب الأسطح، مثل الطلاء بالمسحوق، مظهر المنتجات وعمرها الافتراضي. تضمن هذه الطرق بقاء الأجهزة الإلكترونية في حالة عمل جيدة وجذابة بصريًا لسنوات.

عندما أتأمل في عملية تصنيع الصفائح المعدنية، أرى كيف تُشكل ركيزة التصنيع الحديث. قدرتها على تحويل المعدن الخام إلى مكونات دقيقة ومتينة تجعلها لا غنى عنها في مختلف الصناعات. من السيارات إلى الفضاء، تضمن مرونة الصفائح المعدنية تلبية احتياجات متنوعة.

لقد عززت التطورات، مثل التعلم الآلي، كفاءتها بشكل أكبر. على سبيل المثال، يُحسّن الكشف المبكر عن تآكل الأدوات جودة قطعة العمل مع تقليل الأعطال. يحقق قياس التآكل المباشر انحرافات منخفضة تصل إلى 0.83% في عمليات القطع و2.21% في عمليات تشكيل اللفائف. تضمن هذه الابتكارات نتائج متسقة وتقلل من الهدر.

أشجع كل مهتم بالتصنيع على استكشاف هذا المجال. سواء كنت تصمم منتجًا أو تُحسّن عمليةً ما، فإن فهم تصنيع الصفائح المعدنية يفتح آفاقًا جديدة.

التعليمات

ما هو الفرق بين الصفائح المعدنية والصفائح المعدنية؟

الصفائح المعدنية أرق من المعدن المصفح. علمتُ أن سمك الصفائح المعدنية عادةً أقل من 6 مم، بينما المعدن المصفح أكثر سمكًا. هذا التمييز يجعل الصفائح المعدنية مثالية للتطبيقات خفيفة الوزن، مثل ألواح السيارات، بينما يناسب المعدن المصفح الاستخدامات الشاقة مثل بناء السفن.

كيف أختار الصفائح المعدنية المناسبة لمشروعي؟

أُراعي دائمًا عوامل مثل القوة والوزن ومقاومة التآكل. على سبيل المثال، يُعدّ الألومنيوم خيارًا ممتازًا للتصاميم خفيفة الوزن، بينما يقاوم الفولاذ المقاوم للصدأ الصدأ في البيئات الخارجية. يضمن اختيار المواد المناسبة لاحتياجات المشروع المتانة والأداء.

هل يمكن إعادة تدوير الصفائح المعدنية؟

نعم، الصفائح المعدنية قابلة لإعادة التدوير بدرجة كبيرة. لقد رأيتُ كيف تُعيد الصناعات استخدام معادن مثل الألومنيوم والصلب لتقليل النفايات والحفاظ على الموارد. كما تُخفّض إعادة التدوير تكاليف الإنتاج، مما يجعلها خيارًا صديقًا للبيئة واقتصاديًا.

ما هي الأدوات المستخدمة لقطع الصفائح المعدنية؟

تشمل الأدوات الشائعة قواطع الليزر، وقواطع البلازما، وآلات نفث الماء. لاحظتُ أن قواطع الليزر تتميز بدقة عالية، بينما تتعامل قواطع البلازما مع المواد السميكة. تُعد آلات نفث الماء مثالية للمشاريع الحساسة للحرارة، لأنها لا تُصدر حرارة أثناء القطع.

هل تصنيع الصفائح المعدنية مكلف؟

تعتمد التكلفة على عوامل مثل نوع المادة، وتعقيد التصميم، وحجم الإنتاج. وقد وجدتُ أن الطلبات الكبيرة والتصاميم الفعّالة يمكن أن تُخفّض التكاليف. على سبيل المثال، يُقلّل استخدام العمليات الآلية، مثل القطع باستخدام الحاسب الآلي، من تكاليف العمالة وهدر المواد.